【世界初!H56Aのマルチメーターが大画面DAに!?】 ~パジェロミニのインパネ改造計画⑪~(オーディオ移設編)

【世界初!H56Aのマルチメーターが大画面DAに!?】 ~パジェロミニのインパネ改造計画⑪~(オーディオ移設編) https://t.co/ld6GFh8rLt @YouTubeより #パジェロミニ #pajeromini #H56A #三菱自動車 #インパネ改造 #pioneer #dmh_sf700 #3Dプリンター #3Dモデル

— 行野明設計工房:いのあせっけいこうぼう (@Inoatecment) 2021年4月18日

こんばんは!

行野明設計工房です。

インパネ改造計画、ついに最終回を迎えることとなりました。

とその前に、紹介を忘れていたものがあるので紹介しますね。

それはこちらのグリースです。

これはですね、樹脂にも使用できるリチウム石けん基グリースと言います。これをリンク機構の各摺動部に塗って、リンクを動きやすくすると共に摺動部の摩耗を防いでいます。

グリースも材料との相性があるので、商品の注意書きをよく読んでからご使用頂けますと幸いです。

ということで、本日は仕上げのオーディオ移設を行っていきたいと思います。

とりあえず仮で設置していたファーウェイさんのタブレットですが、とうとう役目を終えることとなりました。

タブレットを撤去した後の空間にオーディオを設置すべく、オーディオ固定用のブラケットを作成していきたいと思います。

タブレットを撤去した後の空間にオーディオを設置すべく、オーディオ固定用のブラケットを作成していきたいと思います。

まずはブラケットの材質です。

1.亜鉛メッキ鋼板

2.アルミ

3.ステンレス鋼板

の3種を候補とし、各々のメリット、デメリットを検討します。

1.亜鉛メッキ鋼板

〔メリット〕

・既設車体側ブラケットの電蝕リスク低減(車体側ブラケットもメッキ鋼板のため)

〔デメリット〕

・切断面の防腐処理が必要

2.アルミ板

〔メリット〕

・加工性が良い

・軽量

・既設車体側ブラケットの電蝕リスク低減(車体側ブラケットもメッキ鋼板のため)

〔デメリット〕

・強度を確保すると、板厚が厚くなる

3.ステンレス鋼板

〔メリット〕

・強度が高い

・切断面の防腐処理が不要

〔デメリット〕

・加工性が悪い

・既設車体側ブラケットの電蝕リスク有り

本当は亜鉛メッキ鋼板にしたかったものの、切断面の防腐処理が大変なためステンレス鋼板を採用することとしました。

〔余談〕

ステンレスは「ステン:錆び」が「レス:無い」ということで、絶対に錆びないと勘違いされている方も多数いらっしゃるかと思うのですが、実際のところは錆びにくいだけであって錆びない訳ではありません。特に塩素を含むものがステンレスの表面に触れると、表面の酸化被膜が侵されて錆びてしまいます。塩や塩素系漂白剤等を使用した場合は、極力短時間で洗い流すようにしてください。

また、錆びないからと車のボルト類をステンレスに変えている方も多数いらっしゃるかと思いますが、こちらも止めた方が良いです。各材料のメリット、デメリットでも述べた通り、車体側が錆びやすくなります。細かい説明は省略しますが、ステンレスと車のボディなどに使われている鋼板ではイオン化傾向に差があるため、卑金属側になってしまうボディの錆びが促進されてしまいます。

特に雨で濡れる箇所のボルト類は、ステンレス製に交換するのではなく、純正ボルトが錆びる前に塗装し、定期的に点検をして錆が発生しだしたら交換すべきです。

なお、今回は雨で濡れる箇所ではないため、錆を気にする必要はないかと思っています。

続いては、ブラケットの形状を検討していきたいと思います。

形状を検討するにあたって、まずは固定方法をどうするか。

ということでダッシュボードを観察してると、元々のエアコン操作パネル固定用の穴がありますので、この穴を活用するとともにマルチメーター固定部付近に穴を追加すれば固定できるのではないかと思い検討を進めることとしました。

続いてブラケットの形状です。

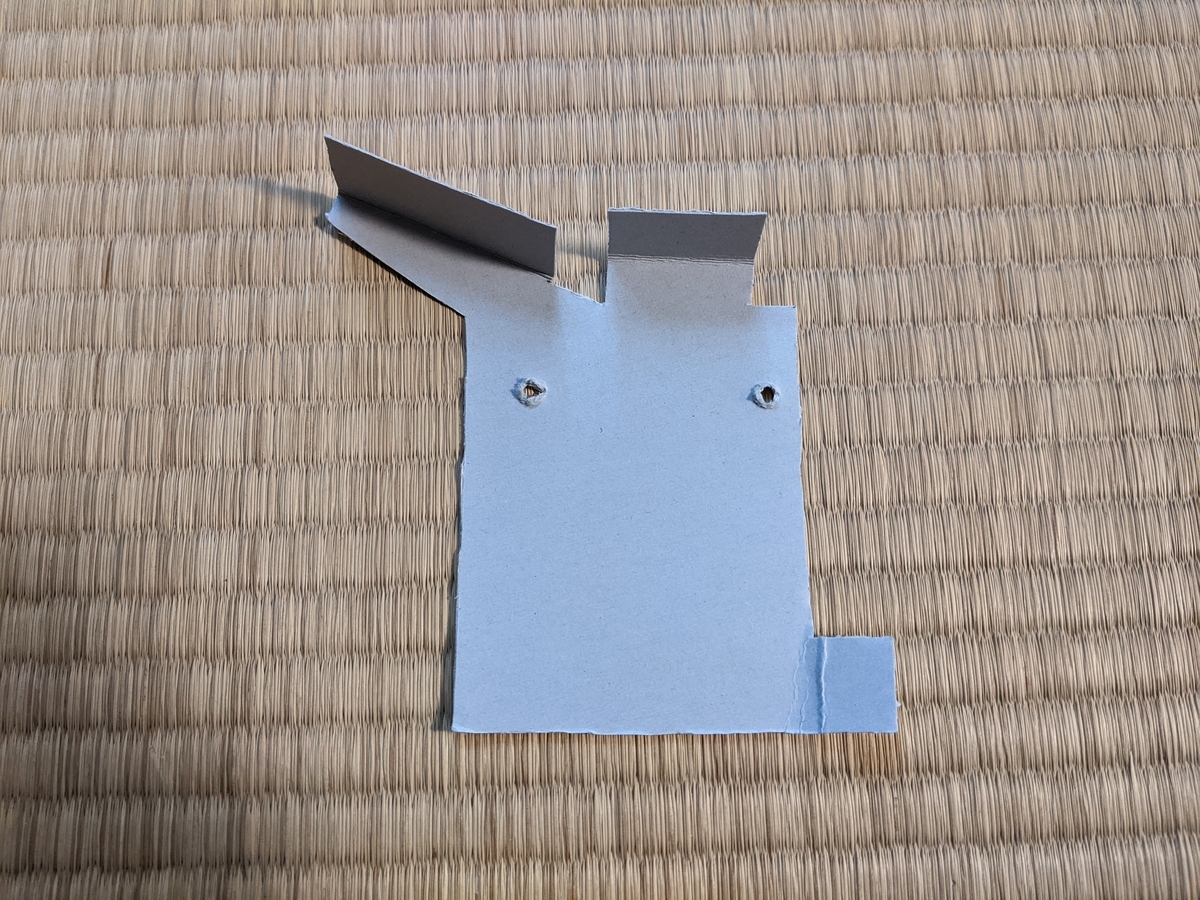

とりあえず適当に形状を検討し、3Dプリンタで治具を作りました。

この治具をもとに厚紙に型を取って切り取り、車に当てがってどんな感じなのか感触を掴みました。

掴んだ感触をもとに形状を修正し、もう一度3Dプリンタで治具を作って厚紙を切り取り問題が無いか確認しました。これを数回繰り返して最終的な形状を決めました。

形状を決めたら今度は3Dプリンタで作った治具をステンレス鋼板に型取りし、金属切断用のハサミを使って気合と根性で切り取りました。穴はドリルで開けて、曲げ加工は卓上の万力やプライヤーを使って行いました。

かなり力のいる作業だったのですが、何とか形にすることが出来ました。

ただ、何故かマルチメーター側の穴位置がこのような形でズレてしまい、左右対称にできていませんでした。

単純に計算ミスだったのですが、位置的に穴を開け直すことは難しかったのでそのまま行くことにしました。

最後は、マルチメーター下の金属部品に穴を開けて、無事に固定できるようになりました。

そして完成したのがこちらです。

なんということでしょ(笑)

匠の技で見にくい位置にあったオーディオが現代的な見やすい位置にレイアウトされました(笑)

少しイマイチな点として、オーディオ角度を少し寝かせすぎたことと、本体部の出っ張りが気になります。この出っ張りを解消するには、奥行きの短いオーディオに交換するしかないため、これで妥協することとしました。

ということで、おそらくH56A型パジェロミニ史上初!、マルチメーター部付近に大画面ディスプレイオーディオを取付することが出来ました!

見やすくて操作もしやすいので、本当に本当に感無量です!

最初にこの位置へナビを設置できればと思い始めてから約7年、本格的な構想開始から約1年半、実際の作業開始から10ヶ月ほど掛かりましたが、とうとう夢が一つ実現できました!

今後は、センターパネルをもう少し綺麗に仕上げたいのですが、大変そうですので少しずつ進めていければと思います。

ということで、本日もご覧いただき有り難うございました!

ぜひ、また次回のブログでお会いできればと思います。

【今回使用した工具類】